Правильный выбор пластика является решающим для получения эффективного и успешного проектирования, поскольку он позволяет достичь желаемой функциональности, безопасности и заданного минимального срока службы системы. Материал выбирается с учётом общепринятых методов прокладки трубопроводов и влияющих факторов:

- Рабочий диаметр;

- Рабочая температура;

- Область применения;

- Перекачиваемая среда;

- Рабочее давление.

Таким образом, чтобы правильно выбрать материал и правильно его использовать, важно прежде всего ответить на основные вопросы:

- Какая область применения материала?

- Среду с какой концентрацией предполагается перекачивать?

- Каков планируемый объём и скорость перекачки?

- Каково рабочее давление?

- Какова рабочая температура перекачиваемой среды?

- Предполагается наземная или подземная прокладка трубопровода?

- Существуют ли Нормы и Стандарты, разрешающие или ограничивающие использование полимеров?

Для получения правильных ответов можно учитывать некоторые факторы, в первую очередь состав перекачиваемой среды. В частности, необходимо изучить её химические характеристики и подумать о нежелательных изменениях состава, чтобы выбрать правильное решение.

Возможно, было бы полезно начать с определения химической стойкости желаемого материала трубопровода: как правило, термопластичные пластики характеризуются высокой стойкостью к широкому спектру жидкостей, но это может изменяться в зависимости от химического агента, изменения температуры или нагрузки, поэтому важно обратить внимание на каждый фактор, который может повлиять на окончательный выбор.

Затем следует принять во внимание параметры, связанные с технологическими характеристиками потока: требуемый расход может быть установлен в соответствии с желаемой скоростью и максимальным рабочим давлением. Для этого также необходимо учитывать любые возможные изменения давления, поскольку они могут повлиять на габариты всей системы.

Что касается падения давления в трубопроводе, то оно может быть как распределено в самих трубах, так и быть сконцентрировано в фитингах, соединениях или запорной арматуре. Следует учитывать, что при резкой остановке потока может произойти локальное повышение давления, называемое гидравлическим ударом. Его воздействие должно быть оценено заранее, чтобы получить правильные габариты трубопроводной системы.

Ещё одним важным фактором, который может повлиять на процесс проектирования системы, является местоположение и окружающая среда: необходимо использовать различные материалы в зависимости от того, находится ли система под землёй или расположена над землёй или на потолке производственных помещений.

Необходимо учитывать и температуру внешней среды из-за её возможных колебаний. Например, при переходе от чрезвычайно жаркого лета к холодной зиме (и наоборот) в пластиковых трубопроводах происходит ряд изменений, связанных с тепловым расширением и сжатием материала. Этими явлениями следует управлять и учитывать их в ходе проектных работ.

Что касается компоновки системы, то должно быть предусмотрено достаточно места: трубы не должны создавать никаких препятствий для персонала или транспорта. Конструкции не должны мешать доступу к другому оборудованию и техническому обслуживанию. Очевидно также, что следует избегать появления потенциально пожароопасных зон.

И последнее, но не менее важное соображение, касающееся бюджета. Каждый ранее обсуждавшийся фактор должен учитывать затраты на материалы, монтаж и техническое обслуживание.

Правильный выбор материала и тщательный учёт всех вышеперечисленных особенностей на этапе проектирования гарантирует чрезвычайно длительный жизненный цикл спроектированной системы.

Химическая стойкость пластиковых трубопроводов

Каждый пластик можно классифицировать в соответствии с теорией химической стойкости и понять его поведение при взаимодействии с различными видами химических реагентов.

Термопластичные смолы, в зависимости от их молекулярной структуры, характеризуются высокой стойкостью к широкому спектру жидкостей. Но в любом случае на эту инертность существенно влияют условия эксплуатации, которым подвергается термопластичный материал: изменения в составе химического агента, температура, статические и динамические напряжения. Эти причины могут вызывать деградацию материала трубопровода и, соответственно, снижать срок его эксплуатации.

Как было сказано ранее, на химическую стойкость материала влияет температура. Поэтому полезно обсудить взаимосвязь между скоростью химической реакции и её температурой. Эту тему можно обобщить всего в одной формуле, в уравнении Аррениуса, которое описывает, как константа скорости химической реакции экспоненциально возрастает с повышением температуры.

Уравнение Аррениуса можно записать в виде:

где:

k — константа скорости (частота столкновений, приводящих к реакции), используемая для расчёта скорости химической реакции;

k0 — предэкспоненциальный множитель (фактор частоты), который характеризует частоту столкновений реагирующих молекул;

Ea — минимальная энергия активации молекул для начала реакции (Дж/моль); R — универсальная газовая постоянная (Дж/моль × °К);

T — температура (°К).

Следует помнить, что для проведения химической реакции молекулы реагентов должны сталкиваться с достаточной энергией, чтобы преодолеть так называемую энергию активации, то есть минимальную энергию, необходимую системе для начала реакции. При данной температуре не все молекулы обладают достаточной кинетической энергией, чтобы превысить значение энергии активации, но по мере её повышения увеличивается доля молекул, кинетическая энергия которых превышает энергию активации.

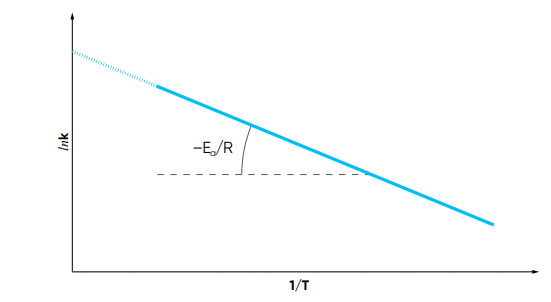

С другой стороны, прологарифмировав обе части уравнения Аррениуса, его можно записать в виде:

Легко заметить, что с повышением температуры lnk уменьшается, что и видно на графике.

Поэтому, чтобы сделать точный выбор необходимого материала, необходимо знать поведение термопластичных материалов при воздействии на них химических соединений.

Обобщая информацию по каждому отдельному пластику, можно сделать вывод, что, например, ПВХ подходит для большинства сильных кислот, щелочей, водных растворов, алифатических углеводородов и фторидов, но, как правило, не рекомендуется для сложных эфиров, кетонов, простых эфиров и ароматических или хлорированных углеводородов.

ХПВХ — это один из пластиков с наиболее интересными характеристиками. Он устойчив к агрессивным химическим веществам (которые могут разрушать и сокращать срок службы трубопроводов из некоторых металлов), таких как серная и соляная кислоты, сульфаты и гидроксиды. Кроме того, ХПВХ также выдерживает большие колебания pH перекачиваемых жидкостей. Поэтому данный пластик используется в широком спектре промышленных операций, таких как нанесение покрытий на металлы, производство хлорно-щелочных веществ, очистка сточных вод.

Полиолефины устойчивы к воздействию водных растворов солей, разбавленных кислот, щелочей и электролитов, которые могут привести к коррозии металлов. Лишь длительное воздействие на материал сильных окислителей (высококонцентрированные пероксиды и кислоты или галогены), приводит к его деградации.

ПВДФ переносит большинство неорганических кислот и солей, органические кислоты, алифатические и ароматические углеводороды, сырую нефть и топливо, спирты и эфиры, галогены (за исключением фтора).

АБС устойчив к воздействию водных кислот, щелочей, концентрированных соляной и фосфорной кислот, но он может подвергаться воздействию концентрированной серной и азотной кислоты. Этот пластик растворим в сложных эфирах, кетонах и дихлорэтане.

FKM и FFKM — это фторированные эластомеры, абсолютный эталон для резиновых уплотнений с точки зрения их химической стойкости. Они используются в высокотехнологичных областях, например, в аэрокосмической промышленности, в военных целях, для изготовления полимерных оптических волокон или в системах трубопроводов для особо агрессивных сред: чистый кислород, фтор, водород, сероводород, кислоты. По сравнению с обычными каучуками они обладают высокой устойчивостью к воздействию химических веществ, ультрафиолетовых лучей и окислителей.

Другим эластомером, являющимся одним из наиболее популярных видов синтетического каучука, является EPDM (синтетический каучук этилен-пропиленовый), который обладает очень хорошей устойчивостью к атмосферному окислению, то есть к озону, химическим веществам на водной основе, а также к кислотам и щелочам.

Даже если на первый взгляд выбор материала на основе химической стойкости к транспортируемой жидкости может показаться тривиальным, на самом деле это очень сложная и избирательная процедура, поскольку, как видно из нижеследующей таблицы, трудно найти материал, который может быть использован сразу с большим спектром перекачиваемых сред. Поскольку температура сильно влияет на химическую стойкость материала, эту таблицу следует рассматривать только как общий пример.

|

Среда |

Пластик, каучук |

|||||||

|

НПВХ |

ХПВХ |

АБС |

ПЭ |

ПП |

ПВДФ |

EPDM |

FKM |

|

|

Хлор газообразный (сухой) |

Усл. |

Усл. |

🗙 |

🗙 |

🗙 |

Усл. |

🗙 |

✔ |

|

Хлор газообразный (влажный) |

Усл. |

Усл. |

🗙 |

🗙 |

🗙 |

Усл. |

🗙 |

Усл. |

|

Вода, насыщенная хлором |

✔ |

✔ |

🗙 |

Усл. |

🗙 |

Усл. |

✔ |

✔ |

|

Хлор жидкий |

🗙 |

🗙 |

🗙 |

🗙 |

🗙 |

Усл. |

🗙 |

✔ |

|

Гипохлорит натрия (12,5%) |

✔ |

✔ |

🗙 |

Усл. |

Усл. |

Усл. |

Усл. |

✔ |

|

Вода хлорированная |

✔ |

✔ |

🗙 |

Усл. |

✔ |

✔ |

✔ |

✔ |

|

Диоксид хлора, насыщенный |

✔ |

✔ |

🗙 |

🗙 |

Усл. |

Усл. |

🗙 |

✔ |

|

Вода озонированная |

✔ |

✔ |

🗙 |

Усл. |

Усл. |

✔ |

✔ |

✔ |

|

Озон газообразный |

Усл. |

Усл. |

🗙 |

🗙 |

🗙 |

Усл. |

✔ |

✔ |

Поэтому, чтобы получить общее представление о теме и о более точном перечне химических веществ, с которыми могут взаимодействовать пластики, рекомендуется воспользоваться калькулятором на сайте или обратиться за консультацией к нашим специалистам.

В калькуляторе приведены классы химической стойкости термопластичных и эластомерных материалов, которые чаще всего применяются для производства клапанов и фитингов, используемых для транспортировки различных жидкостей.

Перечисленные данные основаны на опыте применения в промышленности, а также на результатах лабораторных испытаний.

Как примеры авторитетных источников по химической стойкости можно привести два широко признанных стандарта:

- Стандарт ISO 10358;

- DIBt Media List 40 (Каталог сред Deutsches Institut für Bautechnik).

Как говорилось ранее, изменения в химическом составе перекачиваемых сред или в условиях эксплуатации (давление, температура, а также механические нагрузки), могут значительно изменить фактическую химическую стойкость материалов трубопровода: в лабораторных испытаниях обычно используется чистая среда, но необходимо помнить, что химическая стойкость ухудшается и часто снижается при работе с рядом химических веществ или соединений, содержащих примеси. Поэтому, когда рассматриваются конкретные области применения того или иного пластика, часто бывает целесообразно проводить испытания с использованием фактической рабочей среды, которая будет использоваться в процессе эксплуатации.

В Руководствах по химической стойкости обычно используются три класса степени химической стойкости.

Класс 1 Высокопрочный материал. Материалы, относящиеся к этому классу, полностью устойчивы к воз действию транспортируемой жидкости в соответствии с заданными условиями эксплуатации.

Класс 2 Материалы с ограниченной стойкостью. Материалы, относящиеся к этому классу, частично подвергаются воздействию транспортируемого продукта. Таким образом, средний срок службы материала короче.

Класс 3 Нестойкие материалы. Все материалы, относящиеся к этому классу, подвержены воздействию транспортируемого продукта, поэтому использовать их не следует.

Таким образом, просто выполнив поиск нужного пластикового материала и промышленной жидкости, можно понять, является ли сопротивление хорошим или нет.

Чтобы завершить тему о химической стойкости, необходимо рассмотреть также и механическую устойчивость труб и фитингов, и, главное, устойчивость мест соединения, которые часто является наиболее уязвимым местом промышленной трубопроводной системы.

Практика показала, что стыки труб имеют высокую стойкость при применении таких методов как клеевое соединение растворителем (иначе называемое просто склейкой), стыковая и электрофузионная сварка.

В частности, склеивание посредством растворителей — это процесс монтажа, в котором используются растворители и пластиковые смолы для химического соединения трубы и фитинга вместе. При нанесении растворитель размягчает и растворяет верхний слой материала труб и фитингов, ослабляя их молекулярную структуру. При этом создаётся область термопластичного материала. Соответственно, при этом само место соединения сохраняет ту же химическую стойкость, что и сам материал трубопровода, поскольку это один и тот же материал, а не посторонний компонент, добавленный в изделие. Более того, растворитель в процессе склеивания заполняет все имеющиеся пустоты, повышая таким образом общую стойкость места соединения.